تولید پلاستیک، فرآیند تولید مواد پلیمری مصنوعی است که معمولاً در طیف گسترده ای از کاربردها مانند بسته بندی، ساخت و ساز، خودرو، الکترونیک و بسیاری موارد دیگر استفاده می شود. این فرآیند شامل تبدیل مواد خام مانند نفت، گاز طبیعی و زغال سنگ به گلوله های رزین پلاستیکی است که می تواند سپس به اشکال مختلف قالب گیری شود. برای رنگ آمیزی پلاستیک هم از محصولی به نام مستربچ رنگی در انواع رنگ ها و نیز مستربچ سفید استفاده می شود.

تولید پلاستیک شیوه زندگی و کار ما را متحول کرده است و مواد مقرون به صرفه، سبک و همه کاره را در اختیار ما قرار می دهد که می توانند تقریباً به هر شکل یا فرمی قالب گیری شوند. با این حال، تولید و دفع پلاستیک نیز اثرات زیست محیطی قابل توجهی دارد و تمرکز فزاینده ای بر روی توسعه جایگزین های پایدار و سازگار با محیط زیست برای پلاستیک های سنتی وجود دارد.

تاریخچه تولید پلاستیک

تاریخچه تولید پلاستیک را می توان به اواسط قرن نوزدهم ردیابی کرد، زمانی که اولین پلاستیک مصنوعی، سلولوئید، توسط جان وسلی هایت در سال 1869 اختراع شد. سلولوئید در ابتدا به عنوان جایگزینی برای عاج در تولید توپ های بیلیارد ساخته شد، اما به زودی کاربردهای زیادی پیدا کرد، از جمله فیلم عکاسی، شانه و دکمه.

در اوایل قرن بیستم، انواع جدیدی از پلاستیک ها توسعه یافتند، از جمله باکلیت، اولین پلاستیک مصنوعی ساخته شده از رزین فنل فرمالدئید، که توسط لئو باکلند در سال 1907 اختراع شد.

در طول جنگ جهانی دوم، تولید پلاستیک به یک صنعت حیاتی تبدیل شد، زیرا پلاستیک در طیف وسیعی از کاربردهای نظامی، از جمله قطعات هواپیما، کلاه ایمنی و عایق مورد استفاده قرار گرفت. پس از جنگ، تقاضا برای پلاستیک به سرعت در حال رشد بود، زیرا انواع جدیدی از پلاستیکها ساخته شدند که سبکتر، قویتر و همهکارهتر از همیشه بودند.

در دهه 1950 و 1960، توسعه پلی اتیلن با چگالی بالا (HDPE) و پلی پروپیلن (PP) صنعت تولید پلاستیک را متحول کرد و امکان تولید محصولات سبک وزن و بادوام را با هزینه کمتر فراهم کرد. این مواد در طیف وسیعی از کاربردها از جمله بسته بندی، اسباب بازی و لوازم خانگی استفاده می شدند.

امروزه، تولید پلاستیک یک صنعت چند میلیارد دلاری است که مجموعه وسیعی از محصولات را برای استفاده در تمام جنبه های زندگی مدرن تولید می کند.

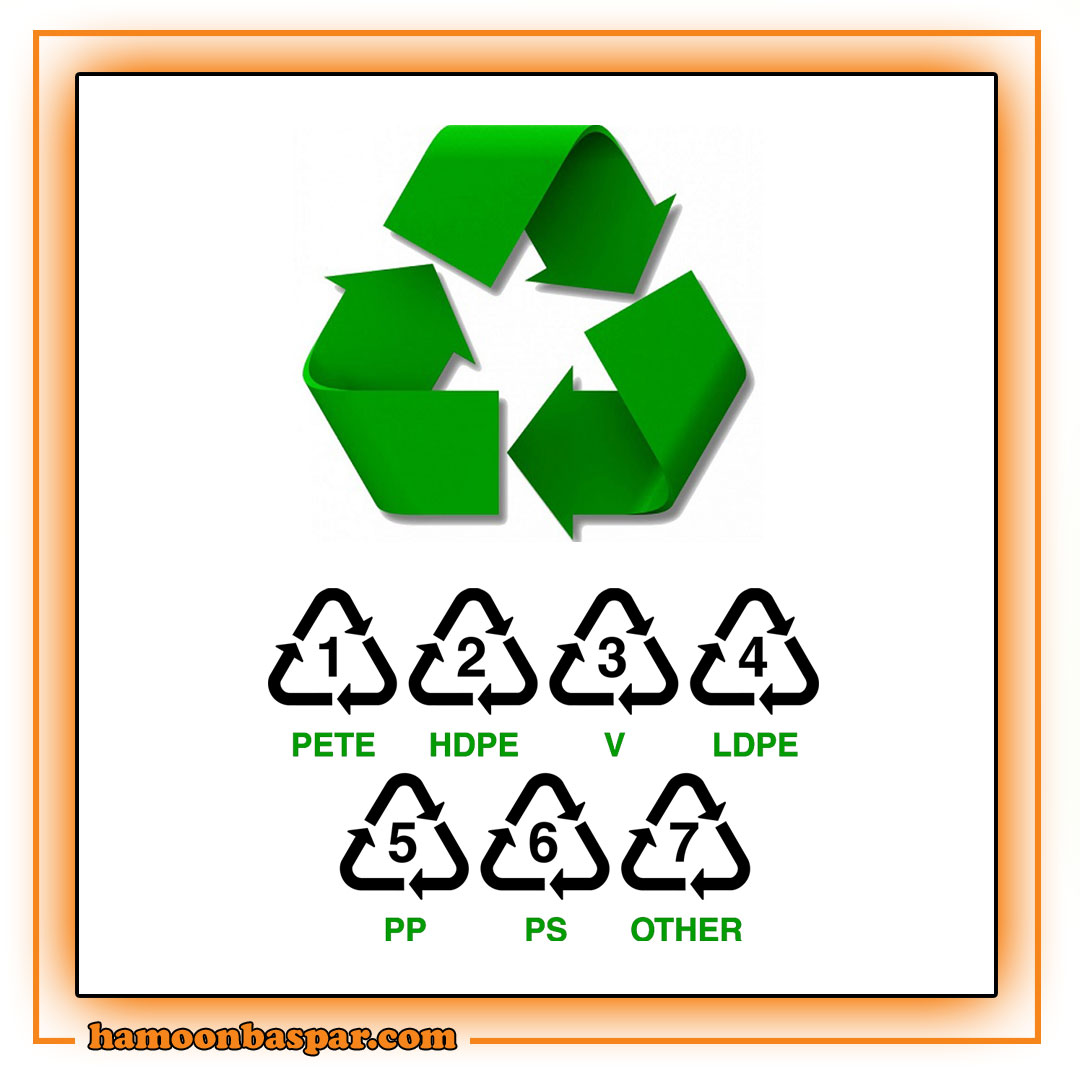

انواع پلاستیک و خواص آنها

انواع مختلفی از پلاستیک وجود دارد که هر کدام خواص و ویژگی های منحصر به فرد خود را دارند. در زیر به برخی از رایج ترین انواع پلاستیک و خواص آنها اشاره می شود:

پلی اتیلن (PE)

پلی اتیلن یک ماده ترموپلاستیک است که سبک وزن، بادوام و مقاوم در برابر رطوبت و مواد شیمیایی است. معمولا در بسته بندی، اسباب بازی و وسایل خانه استفاده می شود.

پلی پروپیلن (PP)

پلی پروپیلن یک ماده ترموپلاستیک است که سبک وزن، قوی و مقاوم در برابر حرارت، رطوبت و مواد شیمیایی است. معمولاً در بسته بندی، قطعات خودرو و تجهیزات پزشکی استفاده می شود.

پلی استایرن (PS)

پلی استایرن یک ماده ترموپلاستیک است که سبک، سفت و شفاف است. معمولاً در بسته بندی، ظروف یکبار مصرف و عایق استفاده می شود.

پلی وینیل کلراید (PVC)

پلی وینیل کلراید یک ماده ترموپلاستیک است که قوی، بادوام و مقاوم در برابر مواد شیمیایی است. معمولاً در لوله ها، کفپوش ها و لوله های پزشکی استفاده می شود.

اکریلونیتریل بوتادین استایرن (ABS)

ABS یک ماده ترموپلاستیک است که محکم، سفت و مقاوم در برابر ضربه است. معمولا در قطعات خودرو، اسباب بازی ها و لوازم خانگی استفاده می شود.

پلی کربنات (PC)

پلی کربنات یک ماده ترموپلاستیک است که محکم، سبک و شفاف است. معمولاً در قطعات خودرو، قطعات الکترونیکی و لنزهای عینک استفاده می شود.

پلی اتیلن ترفتالات (PET)

PET یک ماده ترموپلاستیک است که قوی، سبک و مقاوم در برابر رطوبت و مواد شیمیایی است. معمولاً در بسته بندی، بطری و منسوجات استفاده می شود.

پلی اورتان (PU)

پلی اورتان یک ماده ترموپلاستیک است که قوی، انعطاف پذیر و مقاوم در برابر سایش است. معمولا در مبلمان، کفش و قطعات خودرو استفاده می شود.

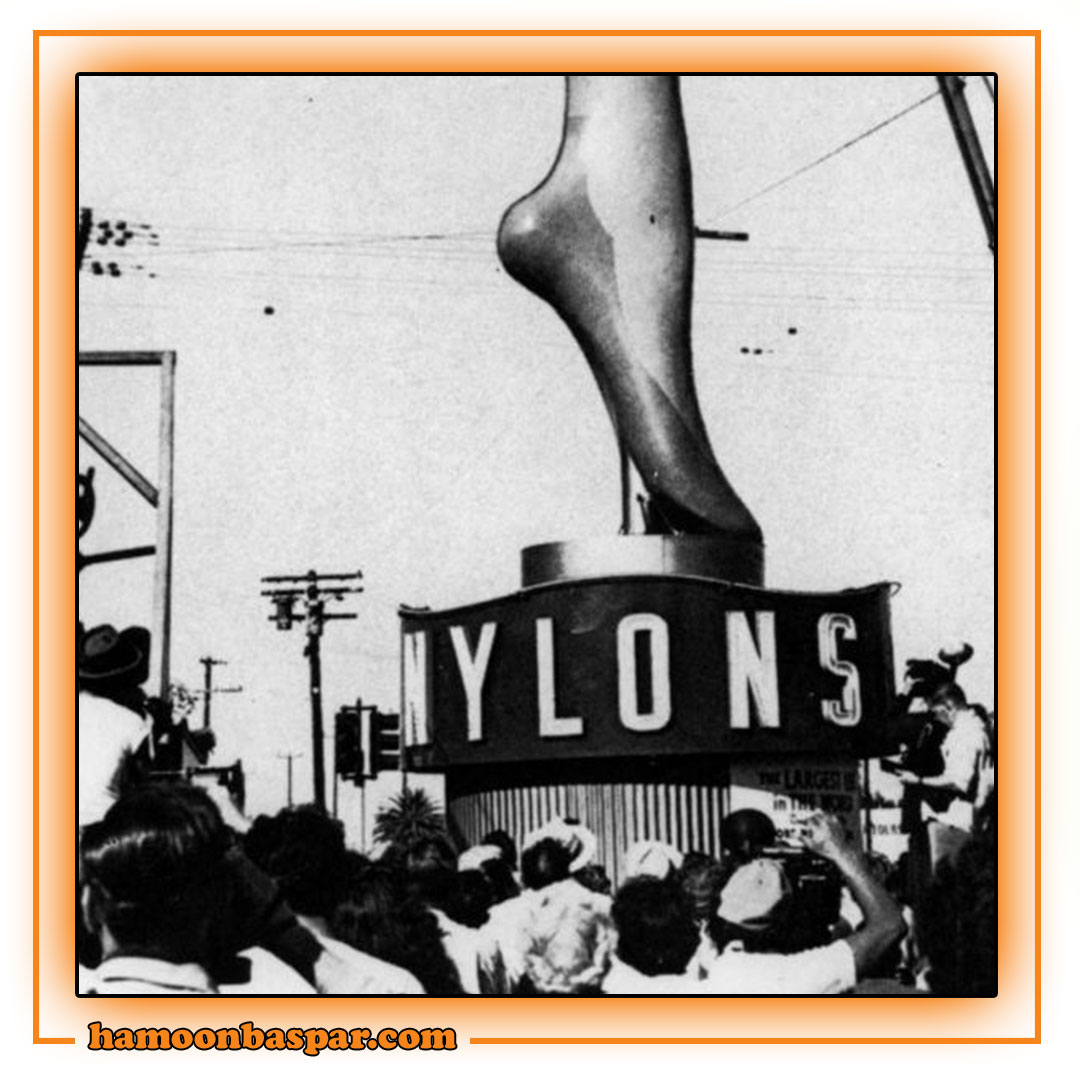

نایلون (PA)

نایلون یک ماده ترموپلاستیک است که قوی، سبک و مقاوم در برابر سایش و سایش است. معمولاً در منسوجات، طناب ها و قطعات خودرو استفاده می شود.

پلی لاکتیک اسید (PLA)

PLA یک ماده ترموپلاستیک زیست تخریب پذیر است که از منابع تجدیدپذیر مانند نشاسته ذرت یا نیشکر ساخته می شود. معمولاً در بسته بندی و ظروف یکبار مصرف استفاده می شود.

اینها تنها تعدادی از انواع پلاستیک های موجود هستند و هر کدام خواص منحصر به فرد خود را دارند که آن را برای کاربردهای مختلف مناسب می کند. انتخاب پلاستیک به عواملی مانند کاربرد مورد نظر، الزامات دوام و ملاحظات محیطی بستگی دارد.

فرآیند تولید پلاستیک

فرآیند تولید پلاستیک شامل چندین مرحله است که ممکن است بسته به نوع پلاستیک تولید شده و کاربرد مورد نظر متفاوت باشد. با این حال، موارد زیر یک مرور کلی از فرآیند تولید پلاستیک است:

پلیمریزاسیون

اولین مرحله در تولید پلاستیک، پلیمریزاسیون است، که در آن مونومرها به صورت شیمیایی به یکدیگر متصل می شوند و زنجیره های پلیمری را تشکیل می دهند. این فرآیند را می توان از طریق روش های مختلفی مانند پلیمریزاسیون تراکمی یا پلیمریزاسیون افزودنی به دست آورد.

ترکیب

پس از پلیمریزاسیون، مواد افزودنی مانند رنگها ( از جمله مستربچ زرد )، تثبیتکنندهها و پرکنندهها برای افزایش خواص پلاستیک اضافه میشوند. ترکیب شامل مخلوط کردن مواد افزودنی با رزین پلیمری است که اغلب از تجهیزات تخصصی مانند اکسترودر یا میکسر استفاده میکند.

اکستروژن

در فرآیند اکستروژن، پلاستیک گرم شده و با فشار از طریق قالب عبور می کند تا یک پروفیل یا ورق پیوسته با شکل و اندازه خاص ایجاد شود. از این فرآیند می توان برای تولید محصولات مختلف مانند لوله، لوله و ورق استفاده کرد.

قالبگیری تزریقی

قالبگیری تزریقی فرآیند تزریق پلاستیک مذاب به داخل حفره قالب است، جایی که سرد و جامد میشود تا شکل مورد نظر را ایجاد کند. این فرآیند معمولاً برای تولید اشکال پیچیده با دقت و دقت بالا مانند قطعات خودرو، اسباب بازی ها و وسایل پزشکی استفاده می شود.

قالب گیری دمشی

قالب گیری دمشی فرآیندی است که در آن یک لوله توخالی از پلاستیک مذاب اکسترود می شود و سپس باد می شود تا یک ظرف یا بطری پلاستیکی تشکیل شود. این فرآیند معمولاً در تولید بطری های نوشیدنی و سایر ظروف پلاستیکی استفاده می شود.

قالب گیری چرخشی

قالب گیری چرخشی فرآیندی است که در آن یک قالب توخالی با رزین پلاستیکی پر می شود، گرم می شود و حول دو محور عمود بر هم می چرخد تا پلاستیک به طور مساوی توزیع شود و شکل دلخواه ایجاد شود. این فرآیند معمولاً برای تولید محصولات بزرگ و توخالی مانند مخازن، کانتینرها و تجهیزات زمین بازی استفاده می شود.

ترموفرمینگ

ترموفرمینگ فرآیندی است که در آن یک ورق پلاستیک گرم شده با استفاده از یک قالب به شکل خاصی در می آید. این فرآیند معمولا برای تولید محصولاتی مانند بسته بندی مواد غذایی، سینی ها و ظروف یکبار مصرف استفاده می شود.

قالب گیری فشاری

قالب گیری فشاری شامل قرار دادن مقداری از پلاستیک از قبل اندازه گیری شده در یک حفره قالب گرم شده و سپس فشرده سازی آن با استفاده از پرس هیدرولیک است. این فرآیند معمولاً برای تولید محصولاتی مانند کلیدهای الکتریکی، قطعات خودرو و قطعات هوافضا استفاده می شود.

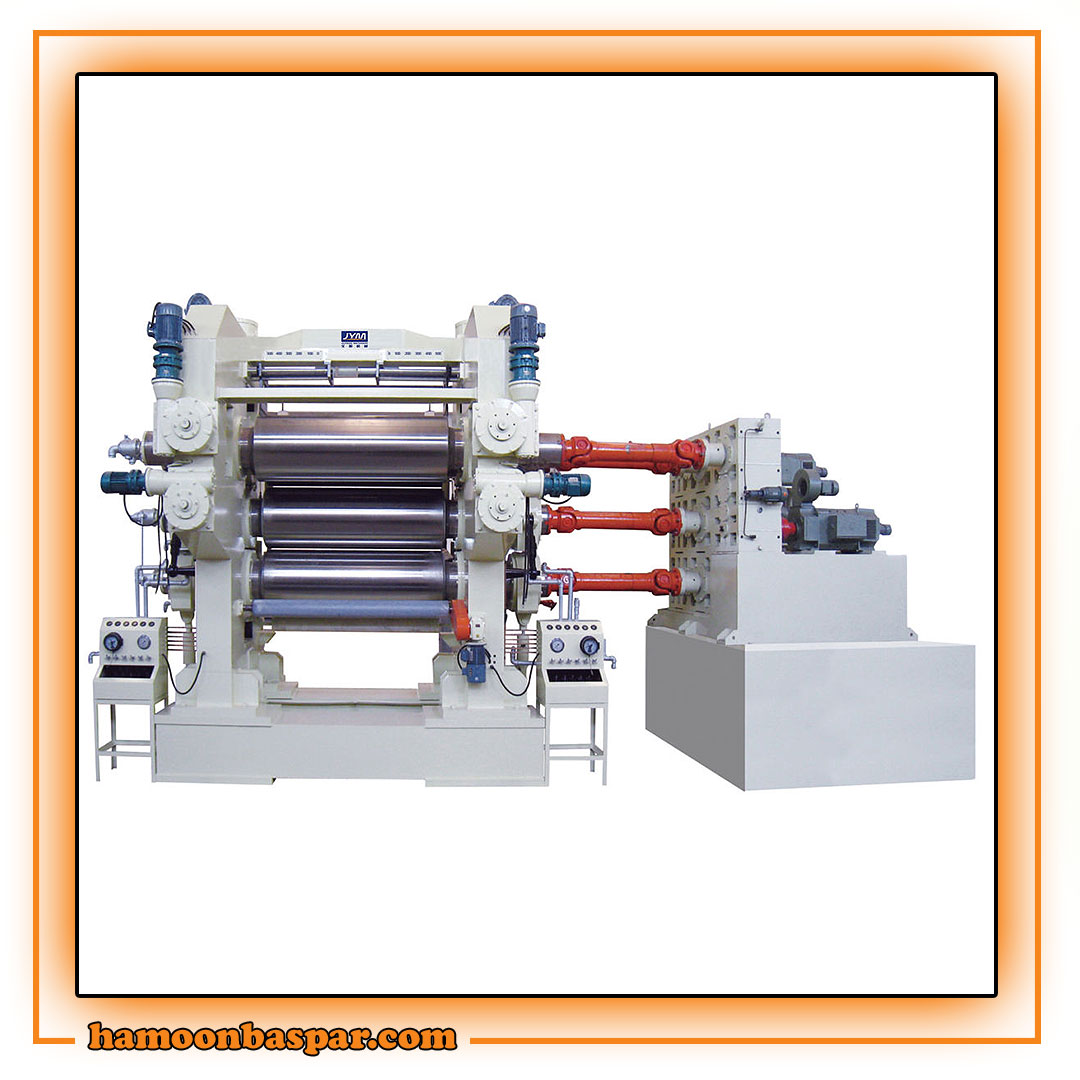

کلندرینگ

کلندرینگ شامل عبور مواد پلاستیکی بین غلتک های گرم شده برای ایجاد یک ورق صاف با ضخامت مشخص است. این فرآیند معمولاً برای تولید محصولاتی مانند کفپوش، سقف و عایق الکتریکی استفاده می شود.

پس از تشکیل محصولات پلاستیکی، ممکن است فرآیندهای تکمیلی مانند برش، پرداخت یا پوشش دهی برای رسیدن به سطح و ظاهر مطلوب انجام شود.

فرآیند قالب گیری تزریقی

قالب گیری تزریقی یک فرآیند تولید پلاستیک پرکاربرد است که شامل تزریق پلاستیک مذاب به داخل حفره قالب برای ایجاد شکل دلخواه است. در زیر یک نمای کلی از فرآیند قالب گیری تزریقی ارائه شده است:

بستن: اولین مرحله در فرآیند قالب گیری تزریقی، گیره است، که در آن دو نیمه قالب به طور ایمن بسته شده و توسط یک واحد گیره در جای خود نگه داشته می شوند. نیروی گیره به دقت کنترل می شود تا اطمینان حاصل شود که قالب در طول مراحل تزریق و خنک شدن بسته باقی می ماند.

تزریق: مرحله بعدی تزریق است که در آن پلاستیک مذاب تحت فشار بالا از طریق یک نازل به داخل حفره قالب وارد می شود. پلاستیک معمولاً تا دمای بالاتر از نقطه ذوب خود گرم می شود و با سرعت کنترل شده به داخل قالب تزریق می شود.

خنک شدن: پس از تزریق پلاستیک به قالب، شروع به سرد شدن و جامد شدن می کند. زمان خنک شدن به ضخامت و پیچیدگی قطعه بستگی دارد و با تنظیم دمای قالب و سیستم خنک کننده قابل کنترل است.

خروج: پس از خنک شدن کامل و جامد شدن پلاستیک، قالب باز می شود و با استفاده از پین های اجکتور، قسمت از حفره قالب خارج می شود. بسته به سطح و ظاهر مورد نظر، ممکن است این قطعه به فرآیندهای تکمیلی اضافی مانند برش یا پرداخت نیاز داشته باشد.

فرآیند قالب گیری تزریقی می تواند خودکار و بسیار دقیق باشد و امکان تولید قطعات پیچیده با دقت و سازگاری بالا را فراهم کند. این فرآیند معمولاً در تولید طیف وسیعی از محصولات از جمله قطعات خودرو، تجهیزات پزشکی، اسباببازیها و کالاهای مصرفی استفاده میشود.

شایان ذکر است که فرآیند قالب گیری تزریقی نیز بسته به نیازهای خاص محصول تولید شده می تواند شامل مراحل یا تغییرات اضافی باشد. به عنوان مثال، برخی از قالب ها ممکن است حفره های متعددی داشته باشند که امکان تولید همزمان چندین قطعه یکسان را فراهم می کند. علاوه بر این، برخی از مواد ممکن است نیاز به جابجایی یا پردازش خاصی داشته باشند، مانند موادی که به دما یا رطوبت بسیار حساس هستند.

فرآیند قالب گیری دمشی

قالب گیری دمشی یک فرآیند تولید پلاستیک است که معمولاً برای تولید اشیاء توخالی مانند بطری ها، ظروف و مخازن استفاده می شود. در زیر یک نمای کلی از فرآیند قالب گیری دمشی ارائه شده است:

اکستروژن: اولین مرحله در فرآیند قالب گیری دمشی، اکستروژن است، که در آن رزین پلاستیک ذوب شده و به یک لوله یا پاریزون با قطر و طول خاص اکسترود می شود. سپس پریسون در قالب گیره می شود.

باد کردن: پس از بسته شدن قالب، هوای تحت فشار به داخل پاریسون تزریق می شود و آن را باد می کنند تا با شکل حفره قالب مطابقت داشته باشد. سپس قالب خنک می شود تا پلاستیک جامد شود.

خروج: پس از خنک شدن کامل و جامد شدن پلاستیک، قالب باز می شود و قسمت از حفره قالب خارج می شود.

سه نوع اصلی قالب گیری دمشی وجود دارد: قالب گیری دمشی اکستروژن، قالب گیری دمشی تزریقی و قالب گیری بادی کششی.

قالبگیری دمشی اکستروژن

قالبگیری دمشی اکستروژن رایجترین نوع قالبگیری دمشی است که در آن پاریسون اکسترود و باد میشود تا با شکل حفره قالب مطابقت داشته باشد. این فرآیند معمولا برای تولید بطری ها و ظروف استفاده می شود.

قالب گیری دمشی تزریقی

قالب گیری بادی تزریقی شامل تزریق پلاستیک مذاب به داخل حفره قالب و سپس باد کردن آن برای ایجاد یک قسمت توخالی است. این فرآیند معمولاً برای تولید قطعات کوچک و پیچیده مانند دستگاه های پزشکی و بسته بندی های دارویی استفاده می شود.

قالبگیری ضربهای کششی

قالبگیری ضربهای کششی شامل کشش پاریسون در هر دو جهت در حین باد کردن است که منجر به ایجاد یک قسمت قویتر و یکنواختتر با وضوح بهتر میشود. این فرآیند معمولاً برای تولید بطری های PET برای نوشیدنی ها و سایر مایعات استفاده می شود.

قالب گیری دمشی مزایای متعددی نسبت به سایر فرآیندهای تولید پلاستیک دارد، از جمله نرخ تولید بالا، هزینه ابزار کم، و توانایی تولید اشکال پیچیده با دقت و سازگاری بالا. با این حال، این فرآیند همچنین می تواند توسط اندازه و شکل قالب محدود شود و کیفیت محصول نهایی ممکن است تحت تأثیر عواملی مانند دما و فشار پاریسون قرار گیرد.

فرآیند اکستروژن

اکستروژن یک فرآیند تولید پلاستیک است که شامل ذوب رزین پلاستیک و فشار دادن آن به داخل قالب برای ایجاد یک پروفیل یا ورق پیوسته با شکل و اندازه خاص است. در زیر یک نمای کلی از فرآیند اکستروژن ارائه شده است:

تغذیه: اولین مرحله در فرآیند اکستروژن، تغذیه گلوله های رزین پلاستیکی در یک قیف است که سپس گلوله ها را به یک نوار نقاله پیچ تغذیه می کند. نوار نقاله پیچ می چرخد و گلوله ها را به سمت بشکه اکسترودر حرکت می دهد.

ذوب: هنگامی که گلوله ها از طریق بشکه اکسترودر حرکت می کنند، توسط بخاری های الکتریکی یا یک عنصر گرمایش گرم می شوند و رزین پلاستیکی را ذوب می کنند. گرما و اصطکاک ایجاد شده توسط نوار نقاله پیچ به توزیع یکنواخت گرما و ذوب پلاستیک کمک می کند.

اکستروژن: هنگامی که پلاستیک ذوب شد، از طریق یک قالب در انتهای بشکه اکسترودر عبور می کند. قالب شکل و اندازه محصول اکسترود شده را کنترل می کند. بسته به شکل قالب، اکستروژن می تواند یک پروفیل پیوسته یا یک ورق باشد.

خنک سازی: پس از اکسترود شدن پلاستیک، با استفاده از آب یا هوا خنک می شود تا پلاستیک جامد شود و شکل آن حفظ شود.

برش: هنگامی که پلاستیک سرد و جامد شد، محصول اکسترود شده با استفاده از دستگاه برش به طول مورد نظر بریده می شود. قطعات برش خورده می توانند تحت پردازش اضافی مانند تکمیل یا بسته بندی قرار گیرند.

از اکستروژن می توان برای تولید طیف وسیعی از محصولات مانند لوله، لوله، قاب پنجره و ورق استفاده کرد. این فرآیند چندین مزیت از جمله نرخ تولید بالا، هزینه ابزار کم و توانایی تولید محصولات با اشکال مقطعی ثابت را ارائه می دهد. اکستروژن همچنین می تواند با انواع مواد پلاستیکی از جمله پلی اتیلن، پلی پروپیلن، پلی استایرن و پی وی سی استفاده شود.

انواع مختلفی از فرآیند اکستروژن وجود دارد، مانند کواکستروژن، که در آن چندین لایه پلاستیک به طور همزمان اکسترود می شوند تا یک محصول واحد را تشکیل دهند، و اکستروژن فیلم دمنده، که در آن یک لوله پلاستیکی اکسترود شده و سپس برای ایجاد یک فیلم باد می شود.

فرآیند ترموفرمینگ

ترموفرمینگ یک فرآیند تولید پلاستیک است که شامل حرارت دادن ورق پلاستیک تا دمای قابل انعطاف و سپس تبدیل آن به شکلی خاص با استفاده از یک قالب است. در زیر یک نمای کلی از فرآیند ترموفرمینگ ارائه شده است:

انتخاب مواد: اولین مرحله در فرآیند ترموفرمینگ، انتخاب ماده گرمانرم مناسب برای کاربرد است. مواد متداول مورد استفاده در ترموفرمینگ شامل پلی استایرن، پلی اتیلن و پلی پروپیلن است.

گرمایش: ورق پلاستیکی تا دمایی گرم می شود که انعطاف پذیر شود و به شکل دلخواه در آید. گرمایش را می توان با استفاده از روش های مختلفی مانند بخاری های مادون قرمز یا کوره های هوای گرم انجام داد.

فرم دهی: پس از گرم شدن ورق پلاستیک، آن را روی قالبی که شکل و اندازه دلخواه دارد قرار می دهند. قالب را می توان از مواد مختلفی مانند آلومینیوم، فولاد و یا چوب ساخت. یک خلاء بر روی قالب اعمال می شود تا ورق پلاستیکی را روی سطح قالب مکیده و آن را به شکل دلخواه در می آورد.

خنک سازی: پس از اینکه پلاستیک به شکل دلخواه در آمد، با آب یا هوا خنک می شود تا پلاستیک جامد شود و شکل آن حفظ شود.

پیرایش: هنگامی که پلاستیک سرد و جامد شد، پلاستیک اضافی با استفاده از یک دستگاه برش بریده می شود تا محصول نهایی ایجاد شود.

از ترموفرمینگ می توان برای تولید طیف وسیعی از محصولات مانند سینی، لیوان و بسته بندی استفاده کرد. چندین مزیت از جمله توانایی تولید اشکال پیچیده با دقت و سازگاری بالا و توانایی استفاده از انواع مواد ترموپلاستیک را ارائه می دهد. ترموفرمینگ همچنین در مقایسه با سایر فرآیندهای تولید پلاستیک مانند قالب گیری تزریقی، هزینه ابزار کمتری دارد.

انواع مختلفی از فرآیند ترموفرمینگ وجود دارد، مانند شکل دهی خلاء، شکل دهی تحت فشار و شکل دهی دو ورق. شکل دهی خلاء شامل استفاده از خلاء برای کشیدن ورق پلاستیکی گرم شده بر روی سطح قالب است، در حالی که شکل دهی تحت فشار شامل استفاده از هوای فشرده برای فشار دادن ورق پلاستیکی بر روی سطح قالب است. شکل دهی دو ورقه ای شامل استفاده از دو ورقه پلاستیکی است که به طور همزمان گرم شده و تشکیل می شوند و در نتیجه محصولی با مرکز توخالی ایجاد می شود.

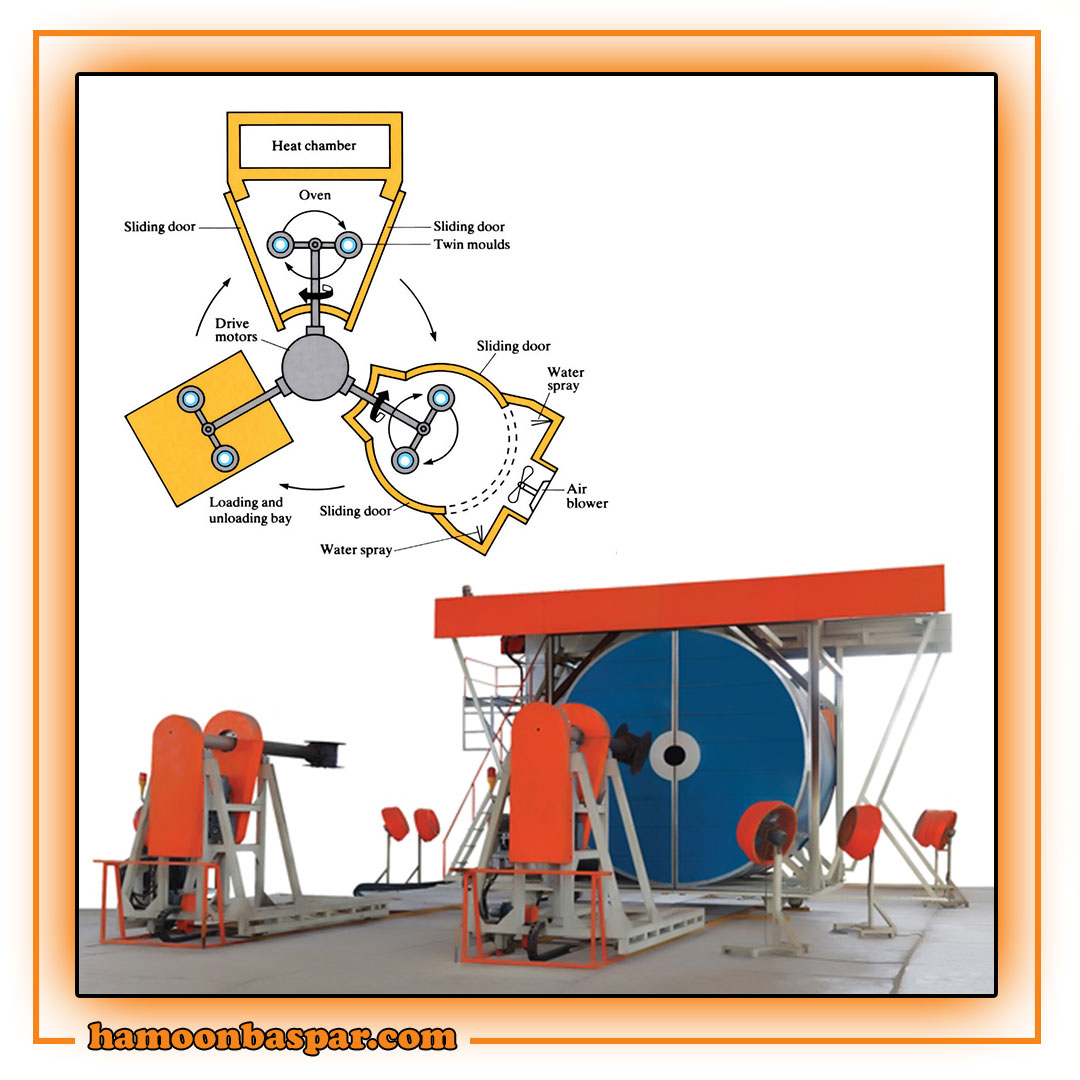

فرآیند قالب گیری چرخشی

قالب گیری چرخشی یک فرآیند تولید پلاستیک است که شامل گرم کردن یک قالب توخالی و سپس چرخاندن آن در امتداد دو محور عمود بر هم برای توزیع یکنواخت پلاستیک مذاب در داخل حفره قالب است.

آماده سازی قالب: اولین مرحله در فرآیند قالب گیری چرخشی، آماده سازی قالب است که معمولاً از فلز یا پلاستیک ساخته می شود. قالب تمیز می شود و با یک عامل رها کننده اسپری می شود تا از چسبیدن پلاستیک به سطح قالب جلوگیری شود.

بارگذاری: سپس مقدار مورد نظر رزین پلاستیکی در حفره قالب بارگذاری می شود. سپس قالب بسته می شود و قالب به دستگاه قالب گیری چرخشی محکم می شود.

حرارت دادن: قالب را در کوره یا محفظه گرما قرار داده و در امتداد دو محور عمود بر هم می چرخانند. همانطور که قالب می چرخد، تا دمایی گرم می شود که رزین پلاستیکی ذوب می شود و سطح داخلی حفره قالب را می پوشاند.

خنک سازی: بعد از اینکه پلاستیک سطح قالب را پوشاند، قالب با استفاده از هوا یا آب خنک می شود تا پلاستیک جامد شود و شکل آن حفظ شود.

قالب گیری: هنگامی که پلاستیک به طور کامل سرد و جامد شد، قالب از دستگاه قالب گیری چرخشی خارج می شود و قطعه قالب گیری می شود. بسته به سطح مورد نظر و ظاهر، ممکن است این قطعه به فرآیندهای تکمیلی اضافی مانند برش یا سوراخکاری نیاز داشته باشد.

قالب گیری چرخشی می تواند برای تولید طیف وسیعی از محصولات مانند مخازن، ظروف و تجهیزات زمین بازی استفاده شود. چندین مزیت از جمله توانایی تولید محصولات بزرگ و توخالی با اشکال پیچیده و توانایی استفاده از انواع مواد پلاستیکی مانند پلی اتیلن، پلی پروپیلن و PVC را ارائه می دهد. قالبگیری چرخشی در مقایسه با سایر فرآیندهای تولید پلاستیک مانند قالبگیری تزریقی، هزینه ابزار کمتری دارد.

انواع مختلفی از فرآیند قالب گیری چرخشی وجود دارد، مانند قالب گیری چرخشی دو محوره و قالب گیری چرخشی شاتل. قالبگیری چرخشی دو محوره شامل چرخاندن قالب در امتداد سه محور برای ایجاد توزیع یکنواختتر پلاستیک در داخل حفره قالب است. قالبگیری چرخشی شاتل شامل استفاده از قالبهای متعددی است که در داخل و خارج از کوره یا محفظه گرمایش قرار میگیرند و امکان تولید بالا و طراحی قطعات متعدد را فراهم میکنند.

فرآیندهای پس از تولید پلاستیک

پس از تولید محصولات پلاستیکی، اغلب تحت فرآیندهای اضافی پس از تولید قرار می گیرند تا ظاهر، عملکرد و دوام خود را افزایش دهند. در زیر برخی از فرآیندهای رایج پس از تولید در تولید پلاستیک آورده شده است:

پیرایش: پیرایش شامل حذف پلاستیک یا فلاش اضافی از محصول نهایی است. این فرآیند را می توان به صورت دستی یا با استفاده از تجهیزات تخصصی مانند پرس تریم یا برش لیزری انجام داد.

ماشینکاری: ماشینکاری شامل برش، سوراخ کردن یا آسیاب کردن محصول پلاستیکی برای ایجاد ویژگی ها یا اشکال خاص است. این فرآیند را می توان با استفاده از تجهیزات تخصصی مانند دستگاه CNC یا تراش انجام داد.

جوشکاری: جوشکاری شامل اتصال دو قسمت پلاستیکی به یکدیگر با استفاده از حرارت، فشار یا چسب است. این فرآیند را می توان با استفاده از تکنیک های مختلفی مانند جوشکاری صفحه داغ، جوشکاری اولتراسونیک یا باندینگ با حلال انجام داد.

تکمیل سطح: تکمیل سطح شامل پردازش سطح محصول پلاستیکی برای بهبود ظاهر یا عملکرد آن است. این فرآیند می تواند شامل تکنیک هایی مانند رنگ آمیزی، پرداخت یا پوشش با یک لایه محافظ باشد.

مونتاژ: مونتاژ شامل اتصال چندین قسمت پلاستیکی به یکدیگر برای ایجاد یک محصول نهایی است. این فرآیند را می توان با استفاده از تکنیک های مختلفی مانند مونتاژ محکم، چسباندن چسب یا بست مکانیکی انجام داد.

کنترل کیفیت: کنترل کیفیت شامل بازرسی محصول نهایی برای اطمینان از مطابقت با مشخصات و استانداردهای مورد نظر است. این فرآیند می تواند شامل تکنیک هایی مانند بازرسی ابعادی، بازرسی بصری و تست عملکردی باشد.

به طور کلی، فرآیندهای پس از تولید، بخش مهمی از تولید پلاستیک هستند، زیرا به اطمینان از اینکه محصول نهایی با مشخصات و استانداردهای مورد نظر مطابقت دارد، کمک می کند. این فرآیندها می توانند با افزایش ظاهر، عملکرد و دوام محصول، ارزش افزوده را به آن بیافزایند. فرآیندهای خاص پس از تولید مورد استفاده به نوع محصول پلاستیکی تولید شده و کاربرد مورد نظر بستگی دارد.

کنترل کیفیت در تولید پلاستیک

کنترل کیفیت یک جنبه حیاتی در تولید پلاستیک است، زیرا تضمین می کند که محصولات نهایی با مشخصات و استانداردهای مورد نظر مطابقت دارند. موارد زیر برخی از اقدامات رایج کنترل کیفیت مورد استفاده در تولید پلاستیک است:

بازرسی مواد اولیه: بازرسی مواد اولیه شامل بررسی کیفیت رزین یا مواد پلاستیکی قبل از استفاده در فرآیند تولید است. این فرآیند می تواند شامل آزمایش عواملی مانند خلوص، قوام و ویسکوزیته باشد.

بازرسی در فرآیند: بازرسی در فرآیند شامل بررسی کیفیت محصول پلاستیکی در طول فرآیند تولید است. این فرآیند می تواند شامل عوامل نظارتی مانند دما، فشار و زمان چرخه باشد تا اطمینان حاصل شود که محصول به درستی تولید شده است.

بازرسی ابعادی: بازرسی ابعادی شامل اندازه گیری ابعاد و تحمل محصول نهایی برای اطمینان از مطابقت با مشخصات مورد نظر است. این فرآیند می تواند شامل استفاده از تجهیزات تخصصی مانند دستگاه اندازه گیری مختصات (CMM) یا سیستم اسکن نوری باشد.

بازرسی بصری: بازرسی بصری شامل بررسی بصری محصول نهایی برای تشخیص عیوب مانند ترکها، تغییر شکلها یا عیوب سطحی است. این فرآیند می تواند به صورت دستی یا با استفاده از تجهیزات تخصصی مانند سیستم بینایی انجام شود.

تست عملکردی: تست عملکردی شامل آزمایش عملکرد و عملکرد محصول نهایی است تا اطمینان حاصل شود که الزامات مورد نظر را برآورده می کند. این فرآیند می تواند شامل عوامل آزمایشی مانند استحکام، دوام و مقاومت شیمیایی باشد.

کنترل فرآیند آماری: کنترل فرآیند آماری شامل استفاده از تکنیک های آماری برای نظارت و کنترل فرآیند تولید است. این فرآیند میتواند شامل تکنیکهایی مانند نمودارهای کنترل، تجزیه و تحلیل قابلیت فرآیند و روشهای شش سیگما برای شناسایی و رسیدگی به تغییرات در فرآیند تولید باشد که میتواند بر کیفیت محصول تأثیر بگذارد.

به طور کلی، اقدامات کنترل کیفیت در تولید پلاستیک کمک می کند تا اطمینان حاصل شود که محصولات نهایی با مشخصات و استانداردهای مورد نظر مطابقت دارند و برای استفاده مورد نظرشان ایمن و قابل اعتماد هستند. این اقدامات می تواند به کاهش ضایعات، به حداقل رساندن هزینه های تولید و بهبود رضایت مشتری با اطمینان از اینکه محصولات انتظارات آنها را برآورده می کند، کمک کند. اقدامات کنترل کیفیت خاص مورد استفاده به نوع محصول پلاستیکی تولید شده و کاربرد مورد نظر بستگی دارد.

اثرات زیست محیطی تولید پلاستیک

تولید پلاستیک اثرات زیست محیطی قابل توجهی دارد، هم از نظر مواد خام مورد استفاده و هم از نظر ضایعات تولید شده در طول فرآیند تولید. در زیر برخی از اثرات زیست محیطی مرتبط با تولید پلاستیک آورده شده است:

کاهش منابع

تولید پلاستیک مستلزم استفاده از منابع تجدیدناپذیر مانند نفت خام و گاز طبیعی است که منابع محدودی هستند که به طور فزاینده ای کمیاب می شوند.

انتشار گازهای گلخانه ای

تولید پلاستیک باعث انتشار گازهای گلخانه ای قابل توجهی می شود که عمدتاً از طریق استفاده از سوخت های فسیلی در طول تولید می باشد. این گازهای گلخانه ای به تغییرات آب و هوایی و گرم شدن زمین کمک می کنند.

مصرف انرژی

تولید پلاستیک به مقدار قابل توجهی انرژی، عمدتاً به صورت برق و گرما، نیاز دارد. این مصرف انرژی به کاهش منابع تجدید ناپذیر و افزایش انتشار گازهای گلخانه ای کمک می کند.

مصرف آب

فرآیند تولید پلاستیک به مقدار قابل توجهی آب نیاز دارد، در درجه اول برای اهداف خنک کننده و تمیز کردن. این مصرف آب می تواند به کمبود آب و تخریب محیط زیست کمک کند.

تولید زباله

تولید پلاستیک مقدار قابل توجهی زباله از جمله مواد ضایعاتی، زباله های بسته بندی و محصولات غیرقابل بازیافت تولید می کند. این زباله ها می توانند به دفن زباله ها، زباله ها و آلودگی کمک کنند.

آلودگی شیمیایی

تولید پلاستیک شامل استفاده از مواد شیمیایی مختلف است که برخی از آنها می توانند برای سلامت انسان و محیط زیست خطرناک باشند. این مواد شیمیایی می توانند آب و خاک را آلوده کنند و برای حیات وحش و اکوسیستم ها خطر ایجاد کنند.

به طور کلی، تولید پلاستیک دارای اثرات زیست محیطی قابل توجهی است که باید از طریق اقدامات پایدار مانند کاهش ضایعات، افزایش بهره وری انرژی، استفاده از منابع انرژی تجدیدپذیر و توسعه سیستم های بازیافت و اقتصاد دایره ای برای کاهش استفاده از پلاستیک بکر و به حداقل رساندن ضایعات مورد توجه قرار گیرد. علاوه بر این، دولتها و کسبوکارها میتوانند سیاستها و مقرراتی را برای تشویق شیوههای پایدار و کاهش اثرات منفی تولید پلاستیک بر محیطزیست اجرا کنند. مصرف کنندگان همچنین می توانند با کاهش استفاده از پلاستیک های یکبار مصرف و دفع صحیح پلاستیک ها برای به حداقل رساندن زباله و آلودگی نقش داشته باشند. پرداختن به اثرات زیست محیطی تولید پلاستیک برای اطمینان از آینده ای پایدار برای سیاره ما و نسل های آینده مهم است.

پیشرفت در تکنولوژی تولید پلاستیک

پیشرفت در فناوری ساخت پلاستیک منجر به بهبود قابل توجهی در کارایی، کیفیت و پایداری تولید پلاستیک شده است. در زیر برخی از پیشرفت های اخیر در فناوری ساخت پلاستیک آورده شده است:

تولید افزودنی

تولید افزودنی که به عنوان چاپ سه بعدی نیز شناخته می شود، فرآیندی است که شامل ساخت لایه به لایه محصول با استفاده از یک مدل دیجیتال است. این فناوری با ایجاد هندسه های پیچیده، استفاده از مواد جدید و تولید دسته های کوچک با دقت بالا، انقلابی در تولید پلاستیک ایجاد کرده است.

پلاستیک های سازگار با محیط زیست

پلاستیک های زیست محیطی نسل جدیدی از پلاستیک ها هستند که از منابع تجدیدپذیر مانند نشاسته ذرت، نیشکر یا روغن نباتی ساخته می شوند. پلاستیک های زیستی با کاهش اتکا به منابع تجدید ناپذیر و کاهش انتشار گازهای گلخانه ای، پتانسیل کاهش اثرات زیست محیطی تولید پلاستیک را دارند.

فناوریهای بازیافت

فناوریهای بازیافت جدید برای بهبود کارایی و پایداری بازیافت پلاستیک در حال توسعه هستند. این فناوریها شامل تکنیکهای مرتبسازی پیشرفته، بازیافت شیمیایی و بازیافت مکانیکی است که امکان بازیابی مواد ارزشمند از زبالههای پلاستیکی را فراهم میکند.

پلاستیک های هوشمند

پلاستیک های هوشمند نوع جدیدی از پلاستیک هستند که می توانند به محرک های خارجی مانند دما، نور یا فشار پاسخ دهند. این مواد پتانسیل ایجاد انقلابی در صنایعی مانند مراقبتهای بهداشتی، بستهبندی و هوافضا را دارند و امکان ایجاد محصولاتی با قابلیتها و ویژگیهای پیشرفته را فراهم میکنند.

دیجیتالی شدن

دیجیتالی شدن بهینه سازی فرآیندهای تولید پلاستیک را از طریق استفاده از مدل های دیجیتال، نرم افزارهای شبیه سازی و تجزیه و تحلیل داده های پیشرفته امکان پذیر کرده است. این فناوریها امکان طراحی و بهینهسازی محصولات پلاستیکی و فرآیندهای تولید را فراهم میکنند که منجر به بهبود کارایی، کاهش ضایعات و کاهش اثرات زیستمحیطی میشود.

نانوتکنولوژی

نانوتکنولوژی شامل دستکاری مواد در سطح نانو است. این فناوری پتانسیل بهبود خواص مواد پلاستیکی را با افزایش استحکام، دوام و عملکرد آنها دارد. نانوتکنولوژی همچنین میتواند با کاهش میزان مواد مورد نیاز برای تولید یک محصول و بهبود قابلیت بازیافت محصولات پلاستیکی، پایداری تولید پلاستیک را بهبود بخشد.

آینده تولید پلاستیک

آینده تولید پلاستیک احتمالا با عوامل متعددی از جمله نگرانی های پایداری، پیشرفت های تکنولوژیکی، تقاضای مصرف کننده و فشارهای نظارتی شکل خواهد گرفت. برخی از روندهایی که ممکن است آینده تولید پلاستیک را شکل دهند، در زیر آمده است:

مواد پایدار

تقاضای فزاینده ای برای مواد پایدار در تولید پلاستیک، مانند پلاستیک های زیستی، پلاستیک های بازیافتی و مواد گیاهی وجود دارد. این روند احتمالاً ادامه می یابد زیرا مصرف کنندگان و مشاغل نسبت به محیط زیست آگاه تر می شوند و به دنبال کاهش تأثیر آنها بر محیط زیست هستند.

اقتصاد چرخشی

مفهوم اقتصاد چرخشی یا دورانی، که در آن ضایعات به حداقل می رسد و منابع به طور موثرتری استفاده می شود، در صنعت تولید پلاستیک مورد توجه قرار گرفته است. این روند احتمالاً منجر به افزایش تأکید بر بازیافت، استفاده مجدد و کاهش ضایعات در تولید محصولات پلاستیکی می شود.

دیجیتالیسازی

استفاده از فناوریهای دیجیتال مانند هوش مصنوعی، اینترنت اشیا و تجزیه و تحلیل دادههای بزرگ احتمالاً در تولید پلاستیک افزایش مییابد که منجر به کارایی، کیفیت و پایداری بیشتر در فرآیند تولید میشود.

تکنیکهای ساخت پیشرفته

تکنیکهای ساخت پیشرفته مانند پرینت سه بعدی، فناوری نانو و مواد هوشمند احتمالاً منجر به ایجاد محصولات پلاستیکی جدید و نوآورانه با قابلیتها و ویژگیهای پیشرفته میشوند.

فشارهای نظارتی

دولت ها و نهادهای نظارتی احتمالاً فشار بر تولیدکنندگان پلاستیک را افزایش می دهند تا اثرات زیست محیطی آنها را کاهش دهند و شیوه های پایدارتری مانند کاهش ضایعات، استفاده از منابع انرژی تجدیدپذیر و اجرای سیستم های اقتصاد دایره ای را اتخاذ کنند.

به طور کلی، آینده تولید پلاستیک احتمالاً با ترکیبی از نگرانی های پایداری، پیشرفت های تکنولوژیکی، تقاضای مصرف کنندگان و فشارهای نظارتی شکل خواهد گرفت. این صنعت احتمالاً به تمرکز بر کاهش ضایعات، افزایش کارایی و اتخاذ شیوههای پایدارتر در تولید محصولات پلاستیکی ادامه خواهد داد. همانطور که مواد و تکنیک های ساخت به تکامل خود ادامه می دهند، انتظار می رود که محصولات پلاستیکی جدید و نوآورانه با ویژگی ها و عملکردهای پیشرفته ایجاد شود و به رشد صنعت کمک کند. با این حال، پرداختن به اثرات زیست محیطی تولید پلاستیک و تلاش برای آینده ای پایدارتر برای صنعت نیز مهم است. این امر می تواند از طریق اتخاذ سیستم های اقتصاد دایره ای، استفاده از مواد پایدار، توسعه فن آوری های بازیافت پیشرفته، و اجرای مقررات و سیاست هایی که مشوق فعالیت های پایدار باشد، محقق شود.

بدون دیدگاه