مستربچ یک مخلوط غلیظ است که در صنعت پلاستیک و پلیمرها استفاده میشود. این ماده شامل رنگدهها، افزودنیها یا پرکنندهها است که به طور گسترده در فرآیند تولید مواد پلاستیکی استفاده میشود. مستربچ با ترکیبی از مواد افزودنی با تراکم بالا در یک رزین حامل که با پلیمر اصلی سازگار است، تهیه میشود. هدف استفاده از مستربچ سفید، ارائه یک روش آسان و کارآمد برای ترکیب رنگها، بهبود عملکرد و یا اصلاح خواص مواد پلاستیکی در فرآیند تولید است. در این مقاله، شما با دستگاه تولید مستربچ آشنا خواهید شد.

انواع دستگاه های تولید مستربچ

در این بخش انواع دستگاههای تولید مستربچ را معرفی میکنیم:

اکسترودرهای تک پیچ

اکسترودرهای تک پیچ برای تولید مستربچ استفاده میشوند. این دستگاهها شامل یک پیچ چرخان در داخل یک بشکه هستند. پیچ مواد خام را منتقل و ذوب کرده و باعث مخلوط شدن آسان و ترکیب راحت آنها می شود. اکسترودرهای تک پیچ برای تولید در مقیاس کوچکتر و معمولاً در تولید مستربچ رنگی یا افزودنی استفاده میشوند.

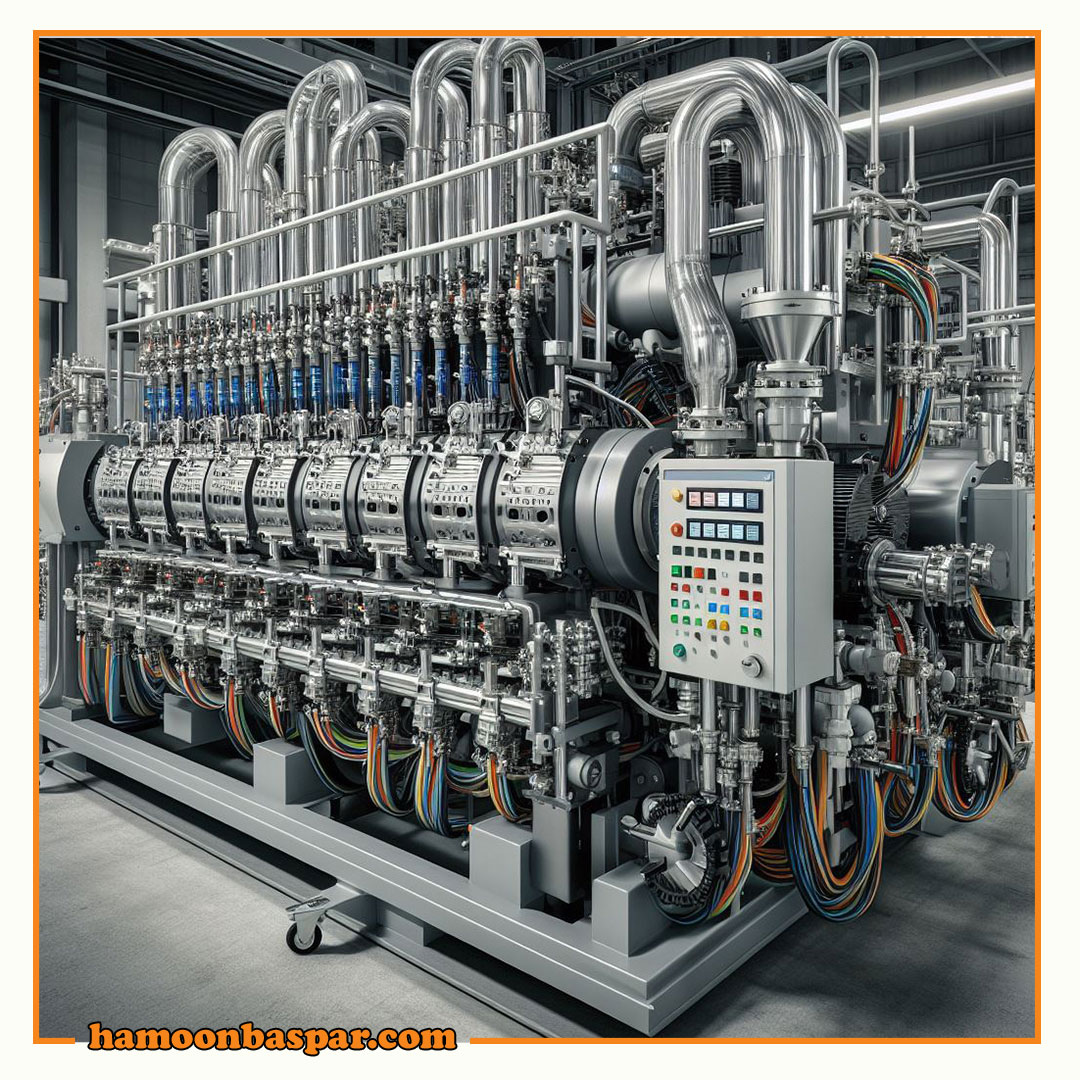

اکسترودرهای دو پیچ

اکسترودرهای دو پیچ به دلیل توانایی مخلوط شدن عالی و تطبیق پذیری، در تولید مستربچ به طور گسترده مورد استفاده قرار می گیرند. این دستگاهها دارای دو پیچ بهم پیوسته در یک بشکه هستند. پیچها در یک جهت میچرخند و امکان اختلاط کامل و ترکیب رزین حامل و مواد افزودنی را فراهم میکنند. اکسترودرهای دو پیچ موجب کنترل دقیق بر پراکندگی و توزیع مواد افزودنی شده و در نتیجه محصولات مستربچ با کیفیت بالا تولید میشوند.

اکسترودرهای دوار و متقابل

اکسترودرهای دوپیچ را میتوان بر اساس جهت چرخش پیچ به دو دسته دوار و ضد چرخش دستهبندی کرد.

- اکسترودرهای همچرخان (Co-rotating): در اکسترودرهای همچرخان، هر دو پیچ در یک جهت میچرخند. این پیکربندی، موجب اختلاط و ترکیب کارآمد شده و منجر به پراکندگی عالی مواد افزودنی در رزین حامل میشود.

- اکسترودرهای ضد چرخش (Counter-rotating): اکسترودرهای ضد چرخش دارای پیچهایی هستند که در جهت مخالف میچرخند. این طراحی موجب افزایش عمل اختلاط شده و اجازه میدهد تا نرخ توان بالاتری داشته باشد. اکسترودرهای ضد چرخش معمولا در تولید مستربچ در مقیاس بزرگتر مورد استفاده قرار می گیرند.

اندازهها و پیکربندیهای مختلف دستگاه مستربچ ساز

دستگاههای تولید مستربچ از جمله مستربچ رنگی در اندازهها و پیکربندیهای مختلف برای تطبیق با ظرفیتها و نیازهای مختلف تولید وجود دارند که عبارتند از:

- دستگاههای آزمایشگاهی: این دستگاههای کوچک برای تحقیق و توسعه یا برای تولید در مقیاس کوچک استفاده میشوند. تولیدکنندگان با استفاده از آن ها می توانند فرآیندهای خود را در یک مقیاس کوچک آزمایش کرده و بهینه سازی کنند.

- دستگاههای پیلوت: دستگاههای پیلوت ظرفیت تولید متوسطی دارند. تولیدکنندگان با استفاده از آن ها می توانند فرآیندهای خود را در مقیاس پیشرفتهتر و نزدیک به تولید در مقیاس کامل آزمایش کرده و بهینه سازی کنند.

- دستگاههای تولید در مقیاس بزرگ: این دستگاهها برای تولید در مقیاس بزرگ طراحی شدهاند و میتوانند حجم بالاتری از مواد خام را مدیریت کنند. آنها مجهز به ویژگیهای پیشرفته و اتوماسیون برای عملکرد کارآمد و مداوم هستند.

- تنظیمات قابل تنظیم: دستگاههای تولید مستربچ را میتوان بر اساس نیازهای خاص سفارشی کرد. تولیدکنندگان میتوانند تعداد پیچها، طول بشکه، سیستمهای خنککننده و سایر اجزا را انتخاب کنند تا دستگاه را مطابق با نیازهای تولیدی خود تنظیم نمایند.

انتخاب دستگاه مناسب به عواملی مانند ظرفیت تولید، خروجی مطلوب، مشخصات مواد و بودجه بستگی دارد. سازندگان باید این عوامل را در نظر بگیرند تا مناسب ترین دستگاه را انتخاب کنند که اهداف تولید آنها را برآورده کند و تولید مستربچ با کیفیت بالا را تضمین نماید.

اجزای دستگاه تولید مستربچ

ماشینآلات تولید مستربچ با ویژگیها و مولفههای کلیدی طراحی شدهاند تا فرآیندهای تولید کارآمد و دقیق را تضمین کنند. این ویژگیها و مولفهها عبارتاند از:

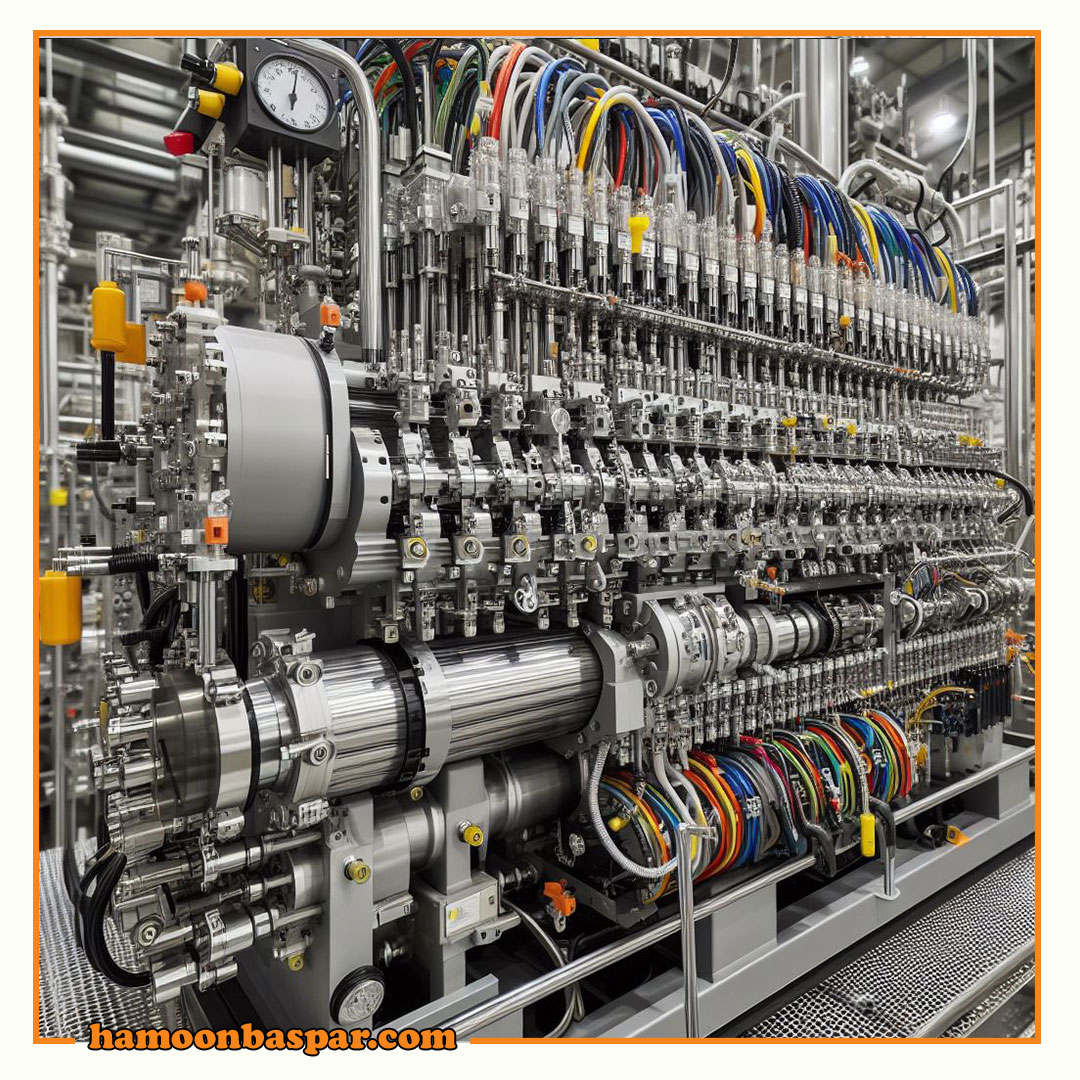

طراحی بشکه و پیچ اکسترودر

بشکه و پیچ اکسترودر اجزای حیاتی یک دستگاه تولید مستربچ هستند. بشکه محفظهای را برای پیچ فراهم میکند و پیچ وظیفه انتقال، ذوب، مخلوط کردن و همگن کردن مواد خام را بر عهده دارد. ویژگیهای کلیدی طراحی بشکه و پیچ اکسترودر عبارتاند از:

- طول و قطر: طول و قطر بشکه و پیچ بسته به نیاز تولید و ویژگیهای مواد ممکن است متفاوت باشد. طول و قطرهای مختلف زمانهای اقامت و نرخ توان عملیاتی متفاوتی را فراهم میکنند.

- پیکربندی پرواز: پیکربندی پرواز در واقع اشاره به شکل و ترتیب پروازهای پیچ دارد. پیکربندیهای گوناگون مثل پروازهای عمیق، پروازهای کمعمق یا پروازهای مانع، بر راندمان اختلاط و قابلیتهای انتقال مواد موثر است.

- عناصر اختلاط: بعضی از پیچها امکان دارد عناصر اختلاط تخصصی، مانند بلوکهای ورز دهنده یا پینهای اختلاط، برای افزایش کارایی اختلاط و ترکیب را شامل شوند.

پیشنهاد مطالعه: عوامل موثر بر سختی پلیمر

سیستمهای گرمایش و سرمایش

سیستمهای گرمایش و سرمایش نقش مهمی در حفظ دمای مطلوب در طول فرآیند تولید مستربچ دارند. ویژگیهای کلیدی این سیستمها عبارتاند از:

- مناطق گرمایش بشکه: بشکه اکسترودر به چندین ناحیه گرمایشی تقسیم میشود که هر کدام دارای کنترل دمای مشخص خود هستند که امکان کنترل دقیق فرآیند گرمایش را فراهم کرده و ذوب و اختلاط بهینه مواد خام را تسهیل میکند.

- روشهای گرمایش: گرمایش را میتوان با استفاده از روشهای مختلفی مانند بخاریهای الکتریکی، گردش روغن داغ یا گرمایش مادون قرمز به دست آورد. انتخاب روش گرمایش بستگی به عواملی مانند بازده انرژی، محدوده دما و نیاز مواد دارد.

- سیستمهای خنککننده: سیستمهای خنککننده مانند خنککننده هوا یا آب برای سریع خنک کردن پلاستیک ذوب شده و جامد کردن مستربچ استفاده میشوند. خنککنندههای کارآمد، تشکیل گلوله مناسب را تضمین کرده و از تخریب مواد جلوگیری میکنند.

سیستم های تغذیه

سیستمهای تغذیه در رساندن دقیق رزین حامل و مواد افزودنی به اکسترودر نقش دارند. دو نوع سیستم تغذیه رایج عبارتند از:

- سیستمهای تغذیه ثقلی: در این سیستمها، لودسلها برای اندازهگیری وزن مواد خام مورد استفاده قرار می گیرند. این توزین دقیق، دوز دقیق مواد را تضمین کرده و در نتیجه کیفیت ثابتی برای مستربچ ایجاد میکند.

- سیستمهای تغذیه حجمی: در این سیستمها، مواد خام بر اساس اندازهگیریهای حجمی از پیش تعیین شده تحویل داده میشوند. این سیستمها با دقت کمتری نسبت به سیستمهای تغذیه ثقلی عمل میکنند، اما هنوز برای بسیاری از کاربردهای تولید مستربچ مناسب هستند.

سیستم های کنترل و اتوماسیون

سیستمهای کنترل و اتوماسیون نقش بسیار حیاتی در تضمین عملکرد کارآمد و سازگار دستگاه تولید مستربچ دارند. ویژگیهای کلیدی این سیستمها عبارتند از:

- کنترل فرآیند: سیستمهای کنترل قادرند بر پارامترهای مختلفی مانند دما، سرعت پیچ و سرعت جریان مواد کنترل داشته و نظارت کنند. با این قابلیت فرآیند بهطور دقیق در پارامترهای مورد نظر عمل میکند و در نتیجه کیفیت محصول ثابت باقی میماند.

- HMI (رابط انسان و دستگاه): HMI به اپراتورها اجازه میدهد با دستگاه تعامل داشته و بر فرآیند نظارت کنند و در صورت لزوم تنظیمات را انجام دهند. این رابط کاربرپسند موجب کنترل و مدیریت فرآیند تولید می شود.

- ثبت و تجزیه و تحلیل دادهها: سیستمهای کنترل ممکن است شامل قابلیتهای ثبت و تجزیه و تحلیل دادهها باشند که اپراتورها را قادر میسازد پارامترهای تولید را ردیابی کنند، روندها را تحلیل کرده و فرآیند را برای بهبود کارایی و کیفیت بهینه کنند.

پیشنهاد مطالعه: گرانول بادی چیست؟

نکات انتخاب و خرید دستگاه تولید مستربچ

انتخاب یک ماشین تولید مستربچ مناسب یک تصمیم بسیار حائز اهمیت است که میتواند بر کارایی، کیفیت و سودآوری فرآیندهای تولید تأثیرگذار باشد. برای انتخاب آگاهانه، میتوانید به موارد زیر توجه کنید:

ظرفیت تولید و خروجی مورد نیاز

قابلیت تولید و خروجی مورد نیاز در انتخاب ماشین تولید مستربچ مناسب نقش حیاتی دارد. به موارد زیر دقت کنید:

- نرخ توان عملیاتی: بر اساس حجم مستربچ مورد نیاز برای برآورده کردن نیازهای تولید، نرخ بازده مورد نیاز را تعیین کنید.

- اندازه و شکل گلوله: در نظر داشته باشید که اندازه و شکل گلوله مورد نظر شما چیست، زیرا دستگاههای مختلف ممکن است محدودیتها یا قابلیتهای خاصی در تولید اندازه یا شکل گلولههای خاص داشته باشند.

- قابلیت مقیاسپذیری: ارزیابی کنید که آیا دستگاه توانایی مقیاسپذیری برای سازگاری با رشد تولید آتی را دارد یا خیر.

انعطافپذیری پردازش برای فرمولاسیونهای مختلف

فرمولاسیون مستربچ شاید به لحاظ رزین حامل، مواد افزودنی، رنگدانهها و نسبت آنها تفاوت داشته باشد. بنابراین، انعطافپذیری پردازش دستگاه را در نظر بگیرید، از جمله:

- سازگاری مواد: اطمینان حاصل کنید که دستگاه می تواند طیف گستردهای از رزینهای حامل و مواد افزودنی را که معمولاً در تولید مستربچ استفاده میشوند، پردازش کند.

- راندمان اختلاط: دستگاه را به لحاظ توانایی برای دستیابی به پراکندگی یکنواخت و اختلاط فرمولاسیونهای مختلف مورد ارزیابی قرار دهید زیرا این مورد بر کیفیت و قوام مستربچ تولید شده موثر است.

- تغییرات سریع: تعیین کنید که آیا دستگاه امکان جابجایی کارآمد و آسان بین فرمولاسیونهای مختلف را میدهد تا زمان خرابی رمزیمتر و کاهش هدررفت را کاهش دهد.

کیفیت تولید

کیفیت مستربچ تولیدی نقش مهمی در تأثیرگذاری بر کیفیت نهایی محصول دارد. در انتخاب ماشین تولید مستربچ، به موارد زیر توجه کنید:

- یکنواختی توزیع: بررسی کنید که آیا دستگاه قادر به تولید گلولههایی است که در سایز و شکل یکنواختی بوده و هدررفت کمی داشته باشند.

- کنترل فرآیند: قابلیت کنترل دقیق پارامترهای فرآیند مانند دما، فشار و سرعت در دستگاه برای تأمین کیفیت مستربچ تولیدی را مورد بررسی قرار دهید.

- کاهش خطاها: امکاناتی مانند سیستمهای خودکار برای اندازهگیری و کنترل کیفیت و همچنین حفاظت در مقابل خطاهای انسانی را در دستگاه مورد نظر بررسی کنید.

پیشنهاد مطالعه: دستگاه گرانول ساز چیست؟

هزینه و بازده اقتصادی

هزینه تهیه، نصب و راهاندازی دستگاه و همچنین هزینههای عملیاتی نقش مهمی در انتخاب ماشین تولید مستربچ دارند. در نظر داشته باشید:

- هزینه تملک: قیمت دستگاه و هزینه نصب و راهاندازی را بررسی کرده و با بودجه خود هماهنگ کنید.

- هزینه عملیاتی: هزینههای مربوط به مواد اولیه، انرژی، نگهداری و تعمیرات را برآورد کرده و تأثیر آنها را در بازده اقتصادی بررسی کنید.

- بازدهی سرمایه: میزان بازگشت سرمایه و زمان بازگشت سرمایه را ارزیابی کنید تا از جنبه اقتصادی تصمیم به خرید دستگاه مناسب بگیرید.

پشتیبانی و خدمات پس از فروش

این خیلی مهم است که تأمین کننده دستگاه مستربچ ارائه خدمات پس از فروش و پشتیبانی قابل اطمینان داشته باشد. بررسی کنید که آیا تأمین کننده ارائه خدمات نگهداری، تعمیرات و آموزش کاربران را فراهم میکند.

بدون دیدگاه